Статті

Сдвоенный подшипник – достойная альтернатива кассете

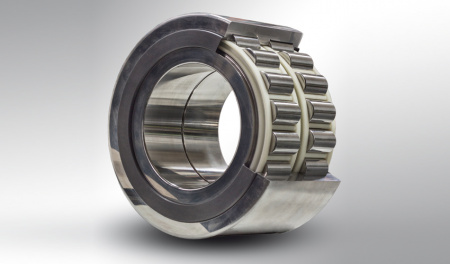

На 14-м заседании Комиссии по безопасности движения 10-12 сентября 2019г, которое проходило в Душанбе, а затем на 68-м заседании Комиссии вагонного хозяйства, которое проходило в те же даты в Саранске (РФ), было принято предварительное решение о переходе на подшипники кассетного типа для существующего парка вагонов, где применяются тележки 18-100 и их модификации: «…С 01 января 2021 г. после капитального ремонта на колесные пары, сформированные с использованием новых колес, в обязательном порядке должны монтироваться подшипники кассетного типа. Требования распространяются на предприятия РФ и на парк прописки РФ…». Сдвоенный подшипник – достойная альтернатива кассете В литературе устоялось применение термина «кассетные подшипники» как автоматически подразумевающее конический подшипниковый узел. В то же время в мире широко применяются и закрытые цилиндрические подшипниковые узлы. Таким образом, достоинства закрытых подшипниковых узлов ошибочно приписываются только конической кассете. В то же время эффективность перевода парка вагонов именно на конические кассетные подшипники, а не на закрытый цилиндрический подшипниковый узел (далее – сдвоенный подшипник) для существующего парка вагонов с тележками модели 18-100 и ее модификаций как минимум вызывают большие сомнения. Все сравнения, приводимые лоббистами конической кассеты, сводятся к опыту эксплуатации инновационных вагонов повышенной грузоподъемности, с тележками новой конструкции, которые были разработаны для применения кассетных подшипников TBU150x250 под адаптером, где они практически не имеют альтернативы в силу конструкции тележки и ни у кого не вызывают сомнений. Но эти результаты нельзя автоматически переносить на применение кассетного подшипника в существующем вагонном парке, где применяются тележки 18-100 и ее модификации в силу особенностей нагружения буксового узла под адаптером и опыта эксплуатации конической кассеты в инновационном вагоне. Ранее в средствах СМИ была опубликована заметка «Готовится смертный приговор роликовым подшипникам», где были также приведены финансовые доводы в пользу применения кассетного подшипника: «Срок службы кассетного подшипника — 16 лет, комплект из двух подшипников, необходимый для оснащения одной колёсной пары, обходится примерно в 52 тыс. рублей. Роликовый подшипник служит 3 года и не подлежит ремонту. За тот же период эксплуатации вагона такой подшипник придётся сменить как минимум 5 раз, что в нынешних ценах обойдётся владельцу вагона в 70 тыс. руб.» Такого типа аргументы (от лоббистов конической кассеты) не выдерживают критики. Во-первых, второй срок конической кассеты будет стоить минимум 80% от первого, а это плюс 40 тыс. руб, итого порядка 93 тыс. руб. Во-вторых, в соответствии с действующей нормативной ремонтной документацией подшипник подлежит ремонту. Учитывая действующие нормы расхода, затраты на закупку новых подшипников за этот же период составят 28 тыс. рублей, что далеко не сопоставимо с озвученной в заметке цифрой – 70 тыс. рублей. Конечно же, стоит отметить, что ситуация с текущими отцепочными ремонтами по вине буксового узла не улучшиться, так как и конструкция подшипника и качество ремонта уступает кассетным и сдвоенным подшипникам. Считаем альтернативным решением применение инновационных сдвоенных цилиндрических подшипников при проведении капитальных ремонтов, что позволит сократить расходы на приобретение подшипников практически в два раза (сравнительно с затратами на кассетные). Но при этом по своим характеристикам в части безотказности, сдвоенный подшипник ничем не уступает кассетному, а в части энергоэффективности значительно превышает его. По отношению же к традиционным цилиндрическим подшипникам, сдвоенные имеют увеличенный межремонтный гарантийный период. Выводы очевидны, приобретение сдвоенного подшипника обойдется потребителю значительно дешевле кассетного. Сравнительный опыт в пользу сдвоенных подшипников Этот вопрос впервые возникал ещё 10 лет назад, когда для сравнения конического и цилиндрического закрытых продуктов в условиях эксплуатации на пространстве колеи 1520 под тележкой 18 - 100 распоряжением ОАО "РЖД" от 28 декабря 2009 г. № 2791р было организовано проведение масштабной сравнительной поднадзорной эксплуатации вагонов существующего парка: - 1.000 вагонов, буксы которых были оборудованы подшипниками сдвоенными - роликовыми радиальными с короткими цилиндрическими роликами и защитными шайбами (подшипниковый узел «Дуплекс» сдвоенный типа Н6-882726Е2К1МУ производства АО «ХАРП»), специально разработанными для пространства колеи 1520 и тележки 18-100 и ее модификаций и, -1000 вагонов, буксы которых были оборудованы коническими подшипниками кассетного типа с присоединительными размерами 130х250х160 мм. (TBU130x250 производства SKF). Результатами поднадзорной эксплуатации было четко установлено (см. Справочные материалы по отцепкам в ТОР полувагонов отремонтированных в 2010 г. плановыми ремонтами с подкаткой колесных пар, оборудованных буксовыми узлами «Дуплекс» и «SKF», предоставленные Департаментом Вагонного Хозяйства ПКБ ЦВ ОАО «РЖД» в 2012 году): - процент отцепки вагонов по причине неисправности буксовых узлов, оборудованных подшипниками сдвоенными - роликовыми радиальными с короткими цилиндрическими роликами и защитными шайбами (закрытый цилиндрический подшипниковый узел «Дуплекс» сдвоенный типа Н6-882726Е2К1МУ производства АО «ХАРП») составил 1%, - процент отцепки вагонов, по причине неисправности буксовых узлов, оборудованных подшипниками кассетного типа с присоединительными размерами 130х250х160 мм (TBU130x250 производства SKF) составил 7%! Кроме того, существует положительный опыт применения более 120 тыс. сдвоенных подшипников, установленных в буксовые узлы существующего парка грузовых вагонов на базе тележки 18-100, эксплуатируемых в настоящее время на украинских железных дорогах. При этом сдвоенные подшипники имеют гарантии межремонтной эксплуатации 800 тыс. км. или 8 лет, а их стоимость в два раза ниже, чем стоимость конической кассеты. CRU Duplex – сдвоенный цилиндрический подшипник (Н6-882726Е2К1МУС44) предназначен для установки в буксы грузовых вагонов с нагрузкой от оси на рельсы 23,5 т/с и пассажирских вагонов с нагрузкой от оси на рельсы 18 т/с, при строительстве новых вагонов, а также при модернизации взамен серийно выпускаемых буксовых подшипников типа 36-42726Е2М и 36-232726Е2М. Основные технические характеристики: — Межремонтный пробег: до 800 тыс. км, но не более 8 лет — Габаритные размеры (d x D x B), мм: 130 х 250 х 160/161,2 — Масса, кг: 34,956 — Грузоподъемность, кН: динамическая – 1001,0; статическая – 1548 — Предельная частота вращения, об /мин: 1800 Максимальная преемственность и экономия. Сравнивая применение конической и цилиндрической кассеты (закрытых подшипниковых узлов) при использовании в существующем парке эксплуатируемых вагонов на тележках 18-100 и ее модификациях можно сделать следующие безусловные выводы: 1. Часть преимуществ, характерных для любого закрытого подшипникового узла, как для сдвоенного цилиндрического, так и конического - являются общими (экономический эффект от отказа от регулярного технического обслуживания, замены смазки, переборки роликов и т.д. с обеспечением гарантий межремонтной эксплуатации 800 тыс. км. или 8 лет). 2. Конический подшипниковый узел в силу принципиальных особенностей распределения усилий имеет постоянное нагружение в контакте «рабочий торец конического ролика – борт внутреннего кольца» - даже при движении состава на прямолинейных участках пути. Причем этот контакт содержит смешанное трение с превалирующим трением скольжения, что сопровождается гораздо более интенсивным износом и выделением тепла, чем при трении качения. У сдвоенного подшипника этот контакт активизируется только на наклонных и искривленных участках. Именно этим в значительной степени обуславливается существенно более высокая энергоэффективность сдвоенного подшипника по сравнению с коническим (существенно меньший уровень механических потерь). Это надежно подтверждается разницей рабочей температуры конической и цилиндрической (Дуплекс) кассеты, которая прямо отражает уровень механических потерь (доминирующая часть механических потерь преобразуется в тепло). По данным ВНИИЖТ (Протокол сертификационных испытаний подшипников «Дуплекс» №943 от 29 ноября 2011 г.) статистические показатели уверенно свидетельствуют, что рабочая температура конической кассеты на 20…25 С° выше, чем у сдвоенного подшипника, что обеспечивает экономию на тяге 2-2,5% и составляет десятки миллиардов рублей. 3. Закрытый сдвоенный подшипник заправлен уникальной смазкой, обладающей рекордным сочетанием сопротивления износу и в то же время - минимума гидравлических потерь. При этом она сохраняет работоспособность до -60 С° . Преимущества сдвоенного подшипника неоднократно отмечались на заседаниях Научно-Технических Советах РЖД и Укрзализныци, вагоностроительных компаний (в частности, УВЗ, КВСЗ и др.), совещаниях ОПЖТ и НТС Первой Грузовой Компании и Федеральной Грузовой Компании, многих международных форумах (European Rolling Stock Forum, Innovations in Railway Transport и др.). На главном мировом форуме – выставке InnoTrans 2012, 2014, 2016 состоялись отдельные презентации инновационного продукта «Дуплекс», который получил в 2012г. статус World Premier InnoTrans, попав в число мировых топ-продуктов для ЖД транспорта. 4. Для применения сдвоенных подшипников в существующем парке вагонов не нужны дополнительные затраты по модернизации тележки, так как они полностью взаимозаменяемы с применяемыми роликовыми цилиндрическими подшипниками. Дополнительным удобством при проведении капитальных ремонтов является то, что при плавном переходе с роликовых цилиндрических подшипников на сдвоенные разрешается их применение под одним вагоном. Промышленные предприятия подшипниковой отрасли и вагоноремонтные предприятия РФ имеют достаточно мощностей для перехода на сдвоенные подшипники. Железнодорожный рынок пространства колеи 1520 достаточно долго ожидал переоснащения вагонного парка на закрытые подшипниковые продукты. Такие стратегические решения должны приниматься с учетом всех технико-экономических факторов на основе стоимости жизненного цикла. С.И.Семыкин, Главный конструктор ИЦ «УКТБ ПП» Узнать больше материалы Буклет "Подшипниковые продукты для "пространства 1520""

Рост емкости украинского рынка подшипников для сельхозтехники

Развитию украинского рынка подшипников для сельхозтехники в 2018-2019 годах способствует стабильный рост машиностроительной отрасли. Поэтому особенностью подшипниковой промышленности является ее зависимость от спроса на продукцию машиностроения. В условиях положительной динамики развития аграрного сектора, который наполняется как агрегатами отечественного производства, так и б/у техникой импортного производства, на сегодняшний день наблюдается значительный рост спроса на подшипники агронаправления. В 2018 году емкость украинского рынка подшипниковой продукции выросла на 10 %, в 2019 – на 12 % и прогнозируется, что в ближайшие два года сохранится положительная тенденция. Сегодня основным производителем подшипников для сельхозтехники в Украине является Харьковский подшипниковый завод (ХАРП), который существует на рынке более 70 лет. Однако на отечественном рынке наблюдается жесткая конкуренция, так как производителей невероятное количество. Большой объем в нижней ценовой нише занимают китайские производители, в среднем ценовом сегменте – HARP, FKL, ZVL, в дорогой линейке – известные бренды, такие как SKF, FAG (INA), Timken, NSK и т.д. Тем не менее, сейчас наблюдается тенденция увеличения спроса на подшипники для сельхозтехники отечественного производства, в том числе и производства ХАРП. Украинские аграрии понимают, что выбирая подшипники с мировым именем, они переплачивают за бренд, в то время как отечественный производитель предлагает аналогичную продукцию, не уступающую по качеству, более доступную по цене, и имеющую ряд конструктивных преимуществ. Как отметили в компании HARP, сегодня отечественные аграрии и производители сельхозтехники делают свой выбор в пользу отечественных комплектующих. В частности наблюдается спрос на такую продукцию Харьковского подшипникового завода, как необслуживаемые подшипниковые узлы HARP AGRO UNIT, а также серии подшипников UC (аналоги YAR), ES (YET), EX (YEL) и узлов на базе данных подшипников. Растут продажи и на подшипники HARP AGRO с новыми современными конструкциями уплотнений. Конструкторское бюро предприятия разработало целую линейку инновационных систем уплотнений повышенной герметичности X-SHIELD, которые обеспечивают 100% герметичность и защиту от пыли, грязи, воды, абразивных частиц и утечек смазочного материала из подшипника. Компания в полной мере удовлетворяет потребности не только внутреннего, но и внешнего рынка. Об этом свидетельствует сбалансированный спрос на все линейки продуктов ХАРП, которые разработаны специально под разные виды техники. Следует отметить, что больше половины произведенных в Украине подшипников экспортируется более чем в 25 стран мира. Например, доля экспорта Харьковского подшипникового завода на данный момент составляет более 65%. Продукция ХАРП экспортируется в такие страны, как Болгария, Чехия, Польша, Литва, Латвия, Азербайджан, Узбекистан, а также на азиатский рынок, в частности, в Египет и Пакистан. Основная задача ХАРП – это увеличение экспортной активности. Предприятие активно представляет свою продукцию на крупнейших международных выставках. В этом году завод продемонстрирует достижения отечественной подшипниковой промышленности на мировой выставке «Agritechnica-2019» в Германии. В прошлом году ХАРП представил инновационные разработки на масштабной выставке «China International Bearing Industry Exhibition 2018» в Китае, на «Canada's Outdoor Farm Show» в Канаде, а также в Италии на «EIMA International». Подытожив, стоит отметить, что в связи с ростом сельхозмашиностроения, увеличением машинно-тракторного парка в ближайшие годы емкость отечественного рынка подшипников агронаправления будет расти. При этом его насыщение будет происходить также и за счет импортной составляющей, так как усиливается конкуренция со стороны иностранных производителей. Если говорить о других отраслях применения подшипниковой продукции, то сейчас одна из главных проблем украинских предприятий, в частности ХАРП, – стагнация автомобильной индустрии. Практически не работает украинский автопром, один из важнейших потребителей подшипников. Сегмент подшипников для железнодорожного транспорта, к сожалению, оказался под серьезным давлением со стороны российской группы – Европейской подшипниковой корпорации (ЕПК). Поставки подшипников качения роликовых радиальных с короткими цилиндрическими роликами из Казахстана, производство которых сосредоточено под контролем ЕПК, осуществляются по демпинговым ценам. Подшипники импортировались в Украину в таких объемах и на таких условиях, которые привели к причинению вреда национальному товаропроизводителю. В частности, за период исследования (2015-2017 годы) произошел значительный рост объема демпингового импорта: в абсолютных показателях – на 453%, относительно потребления – на 379%, относительно производства – на 610%, при этом доля ХАРП в потреблении сократилась более чем на 50%. Однако, Харьковский подшипниковый завод продолжает активно вести свою деятельность, развивать производство, разрабатывать новые продукты, устойчиво выдерживая жесткие вызовы отечественного рынка.

Инженерные центры ИГ УПЭК и завод ХАРП завершили 10-летнюю разработку нового поколения энергоэффективных железнодорожных кассетных подшипников повышенного ресурса для колеи 1520. Подробнее о новых разработках УПЭК и этапах их освоения — в авторской статье директора по исследованиям и новым разработкам АО «У.П.Э.К.» Э. А. Симсона.

Индустриальная группа УПЭК вошла в «подшипниковую элиту мира»

Трудно назвать что-либо более важное для техники, чем подшипник. Разве что колесо. Вот они и крутятся вместе со времен древне-египетской и древнеримской цивилизаций, решая главную задачу — снижение трения при движении. В развитии конструкций подшипника в разное время участвовали великие Леонардо да Винчи и Галилео Галилей, многие выдающиеся инженеры и ученые. Без качественных подшипников были бы невозможны современные двигатели, автомобили, сельскохозяйственные машины, железнодорожный транспорт, самолеты, бронетанковая техника, станки, да практически все машиностроение и даже космическая техника. Тем не менее бытует превратное представление о подшипнике как простейшем узле, легко доступном для изготовления. Это глубоко ошибочное представление. Современный подшипник требует разработки сталей и других конструкционных материалов с очень специальными свойствами, сложной термообработки, оптимальной внутренней геометрии контактирующих элементов, уникальных станков, быстро и с микронной точностью воспроизводящих эту геометрию токарными, шлифовальными и суперфинишными операциями, специальных покрытий, смазок и уплотнений, тончайших технологий и приборов контроля качества. Наличие сильной подшипниковой отрасли — надежный признак высокотехнологичного машиностроения. Одним из наиболее сложных подшипниковых узлов, без которого было бы невозможно развитие скоростного железнодорожного пассажирского сообщения и грузовых перевозок повышенной грузоподъемности, является сегодня конический кассетный подшипник. Совсем недавно этот узел умели рассчитывать и производить всего несколько мировых лидеров отрасли. Шведская компания SKF — подшипниковая компания № 1 в мире, флагман подшипниковых инноваций (1907 г. основания); немецкая компания FAG (1883 г. основания), входящая в знаменитую промышленную группу Schaeffler; доминирующие на американском рынке компании Timken и Brenco. Кстати, именно основатель компании Timken, Генри Тимкен, зарегистрировал в 1898 г. патент на конический подшипник для колесных осей тогда еще конного транспорта, а годом позже основал компанию, выпускающую подшипники для тележек железнодорожного транспорта. Сегодняшний кассетный подшипниковый узел — это закрытое устройство, собранное и заправленное смазкой на заводе-изготовителе, полностью готовое к монтажу и обеспечивающее от 800 тыс. до 1 млн км пробега без какого бы то ни было обслуживания. Наружное кольцо двухрядного конического подшипника играет роль традиционного корпуса буксы, а нагружение передается от боковой рамы тележки через полимерную износостойкую вставку на адаптер, распределяющий нагрузку по наружному кольцу. Кассетный узел имеет меньшие габариты и заметно легче традиционного буксового узла, имея при этом большую несущую способность. В связи с более сложной конструкцией и технологией изготовления, сам подшипник значительно дороже двух классических цилиндрических подшипников, вставляемых в традиционный буксовый узел, однако это оправдывается в стоимости жизненного цикла отсутствием дорогостоящей и малонадежной системы деповских регламентных техобслуживаний с заменой масла и перебором тел качения. На пороге нового тысячелетия, после США и Европы, и в Китае, активно осваивающем скоростные и сверхскоростные ЖД перевозки, появляется кассетный подшипник. Государственным стандартом китайского кассетного подшипника становится разработка TBU компании SKF, которая при поддержке Государства создает в Китае совместное предприятие. В России между ЕПК и компанией Brenco создается совместное предприятие, которое должно выпускать кассетные подшипники американской конструкции. Компания SKF в те же 2000-е решает построить в Твери завод по производству своих кассетных подшипников. Ищут свое место на огромном рынке «пространства 1520» (территория бывшего СССР с характерной для нее шириной колеи — 1520 мм) также и Timken, и FAG. В результате при всей былой мощи подшипниковой отрасли (в СССР было более 30 ГПЗ) на рынке колеи 1520 не оказалось производителя, готового на собственную разработку и производство кассетного подшипника с учетом специфики эксплуатации «пространства колеи 1520» (железнодорожных путей территории бывшего СССР). Сегодняшний кассетный подшипниковый узел — это закрытое устройство, собранное и заправленное смазкой на заводе–изготовителе, полностью готовое к монтажу и обеспечивающее от 800 тыс. до 1 млн км пробега без какого бы то ни было обслуживания Харьковский подшипниковый завод (ХАРП™), входящий в Индустриальную группу УПЭК, являлся в советское время главной экспериментальной площадкой освоения новых конструкций и технологий, разрабатывавшихся в основном во ВНИИПП — головном институте подшипниковой промышленности СССР. В Харькове были освоены подшипниковые стали с уникальными свойствами термообработки, передовые конструкции и технологии цилиндрических и шариковых подшипников. Однако к моменту выхода мировых «подшипниковых грандов» на рынок колеи 1520 с предложениями установки в грузовые и пассажирские вагоны закрытого конического подшипникового узла ни ХАРП, ни УКТБПП — головное подшипниковое КБ Украины, также входящее в Индустриальную группу УПЭК, — разработками кассетных подшипниковых узлов не располагали. И вот в 2008 г. Совет Директоров ИГ УПЭК принимает решение о создании Центра исследований и разработок (Центра УПЭК), первой и главной задачей которого становится разработка энерго-эффективных кассетных подшипников повышенного ресурса для колеи 1520. В своей деятельности R&D Центр УПЭК опирался на лучшие харьковские научные и инженерные школы в области машиностроения и оптимального проектирования. Основной акцент делался на математическое моделирование прочности и износа, трехмерную оптимизацию внутренней геометрии, моделирование базовых технологических процессов и создание мощных испытательных стендов для физического моделирования эксплуатационных условий. Для автоматизации процессов разработки и проектирования в 2009–2010 г. совместно с американской компанией РТС (одним из четырех мировых лидеров программных платформ поддержки инженерной деятельности) УПЭК реализовал крупнейший в Восточной Европе проект комплексной Сегодняшний кассетный подшипниковый узел — это закрытое устройство, собранное и заправленное смазкой на заводе–изготовителе, полностью готовое к монтажу и обеспечивающее от 800 тыс. до 1 млн км пробега без какого бы то ни было обслуживания автоматизации разработок. Конструкторы, расчетчики, технологи, менеджеры заводов, Инженерных Центров и КБ УПЭК получили передовые специализированные программные продукты, связанные с единой базой данных, корпоративными библиотеками и единой программой проектного менеджмента. Все это резко ускорило разработку. Была поставлена задача не просто спроектировать кассетный подшипник, а создать конструкцию, материалы и термообработки, которые будут оптимальны в составе новых вагонов и тележек, принимаемых к эксплуатации на колее 1520, и, главное, — с учетом специфики эксплуатационных условий. Для этого изначально моделировались динамика состава, деформации вагона и тележки и, как следствие, — условия нагружения подшипникового узла с учетом тяжелых особенностей эксплуатации на колее 1520. Нелинейные математические модели метода конечных элементов, применявшиеся для анализа и оптимизации геометрии кассетного подшипникового узла, содержали рекордные на тот момент десятки миллионов степеней свободы. Всякое преимущество имеет свою «оборотную сторону». Одно из ключевых достоинств кассетного подшипника — восьмилетний срок без замены смазки — тоже имеет свою оборотную сторону. В обычных буксовых подшипниках во время техобслуживания вместе со старой смазкой автоматически удалялись продукты износа. В закрытом подшипниковом узле износ необходимо практически исключить, ибо даже мельчайшие частички металла, постепенно накапливающиеся в смазке, начнут работать как абразив, ускоряя по экспоненте износ и выход подшипника из строя. Эту задачу помогли решить оптимальная трехмерная геометрия и совершенство рабочих поверхностей, минимизирующие контактные напряжения и интенсивность износа, оптимальное расположение волокон в кольцах и уникальная смазка, разработанная УПЭК в 2011 г. совместно с немецкой фирмой Klüber Lubrication — мировым лидером в области специальных смазок. Помимо рекордных показателей предотвращения износа, смазка Klueberplex-HARP обладает очень низким уровнем гидравлических потерь и работоспособностью в широком климатическом диапазоне от –60 до +50°С. Однако новая эффективная смазка включает добавки, которые, как оказалось, несовместимы с традиционными эластомерами, применяемыми для уплотнения кассетных подшипников. В 2012 г. совместно с немецкой компанией Freudenberg Sealing Technologies (Simrit) итальянской Corcos были найдены специальные эластомеры, химически нейтральные к смазке Klueberplex-HARP, а разработанная оригинальная конструкция кассетных уплотнений наилучшим образом сочетает эффективную герметизацию кассетного подшипника и низкие механические и гидравлические потери, а также работоспособность уплотнения в том же диапазоне температур. Разработанная в R&D Центре УПЭК совместно с УКТБПП оригинальная конструкция стендов может моделировать условия эксплуатации подшипника на любом участке пути Однако какими бы совершенными ни были теоретические и лабораторные разработки, в таком ответственном и инновационном изделии, как новый подшипниковый узел для подвижного состава, последнее слово всегда за ходовыми испытаниями на износ. Для этой цели в R&D Центре были созданы не имеющие аналогов автоматизированные испытательные стенды, моделирующие не только стандартные европейские, американские и гостовские методики испытаний, но и те самые особенности нагружения, которые характерны для верхнего строения пути и гибкой конструкции тележек колеи 1520, включая интенсивные динамические и осевые нагрузки, перекосы и т. д. Разработанная в R&D Центре УПЭК совместно с УКТБПП оригинальная конструкция стендов может моделировать условия эксплуатации подшипника на любом участке пути. Для изготовления автоматики этих стендов были привлечены немецкие компании Beckhoff и Bluemenbecker. При этом фирма Bluemenbecker выполнила разработку на базе классических гидравлических гружателей, а компания Beckhoff впервые в гражданской технике применила для нагружения свои уникальные сверхточные многотонные электродинамические актуаторы, ранее использовавшиеся только NASA. В 2013 г. стенды были сертифицированы для проведения испытаний всех видов железнодорожных подшипников. В августе 2017 года на стендах Испытательного Центра УПЭК полностью успешным результатом завершились многомесячные ресурсные испытания кассетного подшипника TBU HARP 1520 (150 × 250) для инновационных вагонов повышенной грузоподъемности С 2011 г. заводы Индустриальной группы УПЭК приступают к освоению производства кассетных подшипников. Сложная оптимальная геометрия колец и роликов, наряду с высокими требованиями к совершенству поверхности и производительности станков, ложится в основу требований к Техническим Заданиям на разработку специального шлифовального и суперфинишного оборудования мировыми лидерами станкостроения: итальянской Mechanika Nova (станки внутренней и наружной шлифовки одновременно нескольких поверхностей колец), а также немецким Modler (шлифование ролика) и Nagel (суперфиниш ролика). Совместно с чешскими фирмами Roboterm и Hydroma разработана современная энергоэффективная линия индукционного разогрева и штамповки колец подшипника с обеспечением оптимальной картины выхода волокон металла на дорожки качения. Были также освоены технологии и приобретено современное оборудование для твердого точения, суперфиниша колец и др. И вот этот огромный путь одной из сложнейших комплексных разработок компании пройден — в августе 2017 г. на стендах Испытательного Центра УПЭК, аттестованных Национальным агентством по аккредитации Украины, целиком успешными результатами завершились многомесячные ресурсные испытания кассетного подшипника TBU HARP 1520 (150×250) для инновационных вагонов повышенной грузоподъемности. После полагающихся по методике сотен тысяч километров пробега на дорожках качения и рабочих бортах колец, рабочих по- верхностях роликов, включая выпуклые рабочие торцы, — вообще не обнаружено следов износа! На очереди — сертификационные испытания подшипниковых узлов других типоразмеров, в том числе TBU HARP 130×230, при разработке и освоении производства которых используются все те же конструктивные инновации и технологии, которые были отработаны и подтверждены испытаниями на кассетных узлах TBU HARP 150×250. В этом контексте необходимо упомянуть уникальную разработку УПЭК — энергоэффективный закрытый цилиндрический подшипниковый узел повышенного ресурса HARP Duplex, предназначенный для модернизации вагонов обычной грузоподъемности. Тысяча вагонов с подшипниковыми узлами HARP Duplex проходила поднадзорные эксплуатационные испытания в РЖД, результат которых — 2 млн км пробега без следов износа! При этом рабочая температура подшипникового узла HARP Duplex была на 20–25 °С ниже, чем конического подшипника всемирно известного производителя, что надежно свидетельствует о меньших потерях на трение и, как следствие, — высокой энергоэффективности с заметным выигрышем по тяге. Вместе с новой разработкой — плазменным упрочнением опорных поверхностей буксы — буксовый узел с подшипником HARP Duplex теперь надежно обеспечивает безремонтный пробег в 800 тыс. км (или восемь лет без обслуживания) и является оптимальным продуктом при модернизации вагонов обычной грузоподъемности. Таким образом, украинская Индустриальная группа УПЭК уверенно вошла в «элитный мировой клуб» производителей кассетных подшипниковых узлов повышенного ресурса, уверенно продемонстрировав сочетание вековых инженерных традиций, собственных инновационных разработок с трансфером передовых европейских технологий.

«Лозовские машины»: новинки 2017 года

Как известно, «цыплят по осени считают». Мы не стали дожидаться «золотой поры» и в период между посевными и уборочными работами решили представить вам яркие новинки «ЛОЗОВСКИХ МАШИН» 2017 года. А знакомить есть с чем: 5 новинок этого сезона, 5 высококачественных энергоэффективных агрегатов, которые, мы уверены, станут надежными союзниками для каждого агрария в борьбе за увеличение урожайности и сокращение себестоимости. ДИСКОВАЯ БОРОНА «ДУКАТ-6» – РЕЗУЛЬТАТ ЗА ОДИН ПРОХОД! Вслед за новинкой 2016 года дисковой бороной «ДУКАТ-3» «ЛОЗОВСКИЕ МАШИНЫ» в этом году продолжили модельный ряд шестиметровой бороной «ДУКАТ-6». Обе эти дисковые бороны – «ДУКАТ-3» и «ДУКАТ-6» ориентированы как на внутренний, украинский, так и на европейский рынок. Агрегаты отличается высокой скоростью обработки почв при низкой потребляемой мощности. Одно из главных преимуществ этих борон, которое гарантированно оценит потребитель – машины абсолютно не нуждаются в обслуживании. Секрет в том, что у бороны «ДУКАТ» нет ни одной точки смазки. Владельцу агрегатов не придется прилагать никаких усилий и получится избежать дополнительных затрат: не нужно ни смазывать, ни регулировать, а только получать «дивиденды» в виде быстро и качественно обработанной почты. «ДУКАТ-6» предназначен для работы с тракторами мощностью от 170 л.с. В комплектацию дисковой бороны входит 50 дисков премиум класса диаметром 566 мм, которые изготовлены из боросодержащей стали с закалкой. Расстояние между дисками 125 мм, что вместе с поперечными колебаниями стойки обеспечивает обработку почты без борозд и гребней. «ДУКАТ» проводит качественную предпосевную обработку со смешением почвы и растительной массы, а также равномерным распределением соломы. Благодаря применению разнообразных систем копирования и равномерному распределению нагрузки по рабочим органам «ДУКАТ-6» эффективен даже на полях со сложным рельефом. УЗНАТЬ БОЛЬШЕ ТЯЖЕЛАЯ ДИСКОВАЯ БОРОНА «ДУКАТ GOLD» – ЗОЛОТОЙ СТАНДАРТ ДИСКОВАНИЯ Абсолютной новинкой на рынке Украины стала тяжелая дисковая борона «ДУКАТ GOLD» с шириной захвата 8 м. Орудия подобного рода еще не представлены на рынке Украины. «ДУКАТ GOLD» оснащен 2 рядами вырезных полусферические дисков («ромашка») диаметром 726 мм и толщиной 6 мм, которые обеспечивают интенсивное перемешивание почвы и растительной массы и способны работать на глубину до 20 см. Особенность агрегата – симметричное расположение дисков, что полностью исключает боковой увод орудия при работе на большой глубине. Большой диаметр дисков при нагрузке на диск в 260 кг позволяет орудию без проблем справляться с любыми пожнивными остатками, в т.ч. кукурузы. Многолетний успешный опыт эксплуатации агрегатов линейки «ДУКАТ» показывает замечательный экономический эффект: применение энергоэффективных необслуживаемых подшипниковых узлов HARP AGRO UNIT и индивидуальных подпружиненных 3D стоек позволяет достичь в 1,5 раза большей производительности и экономить до 30% топлива по сравнению с традиционными дисковыми боронами. УЗНАТЬ БОЛЬШЕ ТЯЖЕЛАЯ ЗУБОВАЯ БОРОНА «ЛИРА XL» – ПРОДОЛЖЕНИЕ ЛЕГЕНДЫ Еще одним прорывом года стало развитие линейки легендарных зубовых борон «ЛИРА» тяжелой зубопружинной бороной «ЛИРА XL» в исполнении 15 и 21 м, которые можно приобрести в комплектации со шлейф-боронами «ЛАРИ». Основа «ЛИРА ХL» – это рама с пятью рядами зубьев диаметром 16 мм и высотой 762 мм, установленных на параллелограмме. Как и все орудия линейки зубовых борон «ЛОЗОВСКИХ МАШИН», зуб «ЛИРЫ XL» обладает повышенной износостойкостью и высоким ресурсом работы – в три раза выше, чем у других производителей. Также среди преимуществ новинок – регулируемый угол атаки зуба – 45-90º и возможность регулировки давления пружин на почву от 400 до 860 кг. Уникальность «ЛИРЫ XL» заключается в том, что она позволяет проводить 5 операций за один проход. Например, ранневесеннее боронование и рыхление поверхностного слоя на глубину 2-10 см одновременно: закрывает влагу; провоцирует сорняки на прорастание с последующим их уничтожением; выравнивает поверхность поля и готовит почву к посеву; осуществляет заделку удобрений и пестицидов; равномерно распределяет пожнивные остатки. Параллелограммный подвес независимых друг от друга рабочих секций орудия сохраняет контакт с почвой даже при неровностях рельефа. Таким образом, степень копирования почвы существенно выше, чем при подвесе секций на листовых рессорах. Аграрии получают равномерный по толщине почвенный слой и надежную заделку семян. Ряд конструкторских решений, реализованных в агрегатах, значительно повышают производительность тяжелых зубовых борон – до 25га/час! Все агрегаты «ЛОЗОВСКИХ МАШИН» разрабатываются с учетом потребностей украинских аграриев, а потому адаптированы к отечественной тяговой технике. В частности, «ЛИРА XL-15» агрегатируется с трактором от 160 л. с., а «ЛИРА XL-21» – с трактором от 300 л. с. УЗНАТЬ БОЛЬШЕ ТЯЖЕЛАЯ ШЛЕЙФ-БОРОНА «ЛАРИ» – ИДЕАЛЬНО РОВНОЕ ПОЛЕ Тяжелая шлейф-борона «ЛАРИ» в исполнении 15 и 21 м. предназначена для рыхления почвы, выравнивания поля и рыхления поверхности с целью сохранения влаги в почве, дробления комков, уничтожения всходов сорняков на посевах зерновых и технических культур, а также для борьбы с лестницей зимующих сорняков в осенний период. Борона также эффективна для разрушения корки на посевах озимых культур ранней весной и уничтожения однолетних сорняков на паровых полях. Шлейф-борона «ЛАРИ» состоит из шлейфа 16 (8+8) рядов зубовых секций. Гибкое соединение секций борон позволяет идеально копировать поверхность поля и избегать забивания. Зубья бороны изготовлены из высококачественного профильного материала со специальным углом атаки, обеспечивает качественное возделывание почвы на глубину до 8 см. Для регулировки степени воздействия на почву и растительные остатки имеется возможность устанавливать положения зубьев в нескольких режимах: активном и пассивном. Агрессивность же обработки изменяется путем изменения угла наклона зубьев. Угол наклона на 40° от вертикали (50° относительно земли) подходит для большинства условий работы, не имеет ограничений по скорости, оптимально готовит почву для посева. Более агрессивный угол наклона зубьев составляет 22° от вертикали (68° относительно земли). «ЛАРИ» дает возможность выехать в поле по любой погоде и намного раньше других агрегатов. Например, в отличие от предпосевного культиватора, шлейф-борона практически не чувствительна к влажности почвы, потому как в ее конструкции просто нечему залипать и забиваться. С помощью «ЛАРИ» заранее и вовремя сделав закрытие влаги, сорвав корку и создав идеально ровное поля для легкого прохождения по нему следующих сельхозорудий, аграрии непременно приумножат свой будущий урожай! УЗНАТЬ БОЛЬШЕ РОТАЦИОННАЯ БОРОНА «ДИНАР» – НАСЫТЬ ПОЧВУ ВОЗДУХОМ Ротационная борона «ДИНАР-6,4» состоит из 72 колес-звездочек на балансирном подвесе. Каждая цельнолитая звездочка изготовлена из высокопрочного чугуна диаметром 534 мм. Применяется такая тяжелая борона для обработки посевов пропашных, технических и зерновых культур. Агрегатируется «ДИНАР» с любым трактором мощностью более 110 л.с., ширина его захвата составляет 6, 4 метра. В отличие от жесткого подвеса, балансирная установка звездочек обеспечивает их постоянный контакт с почвой и снижает динамические нагрузки на подшипники. Использование звездочек с косым зубом дает возможность варьировать интенсивностью обработки орудием. Так, в первом режиме звездочки с косым зубом обеспечивают вертикальное вхождение в почву. При этом происходит «микровзрыв», но повреждение культурных растений при проходе «ДИНАР» составляет всего до 1%, что гораздо меньше, чем у других орудий данного типа. При этом почва обильно насыщается кислородом. Второй режим обеспечивает повышенную интенсивность воздействие на почву, что идеально для обработки стерни. Для вычесывания сорняков в фазе «белой нити» устройство дополнительно комплектуется пружинными зубьями. Кроме того, уже в базовой комплектации борона оборудована специальными колесами, которые позволяют контролировать глубину погружения звездочек в почву. Несмотря на то что «ДИНАР» – новинка на рынке сельхозтехники, некоторые аграрии успели опробовать его на практике. Управляющий отделением «АПК Докучаевские черноземы» (Полтавская область, г. Карловка) Александр Евгеньевич Домнич рассказал об опыте применения «ДИНАР»: «В отличие от пропашных культиваторов, которые мы использовали ранее, борона не повреждает корневую систему растений, агрегатом можно спокойно работать на склонах, не боясь потравы культуры. А еще «ДИНАР» идеально справляется с коркой и сорняками». Отметил Александр Евгеньевич и экономичность бороны: «За одну смену этим агрегатом можно обработать около 60 гектар, при расходе топлива от 1,8-2,5 литров на единицу площади. Для сравнения при использовании пропашного культиватора тратится 4 литра на гектар. Экономия налицо». УЗНАТЬ БОЛЬШЕ СВЯЖИТЕСЬ С НАМИ Купить сельхозтехнику: +38 (057) 738-10-14 agro@upec-trading.com ПРИСОЕДИНЯЙТЕСЬ!

До 2020 года прогнозируется ощутимый рост рынка подшипников

В последнее десятилетие в мировому производству подшипников приходилось преодолевать ряд сложностей, справляться с растущим рынком фальсификатов. Однако глобальным направлением для подшипниковых технологий являются инновации, интеграция в IoT. Практически во всех отраслях, использующих механизмы, используются подшипники. Экономические прогнозы говорят только о росте их использования. На ежегодном саммите PTDA экономист Алан Болье предсказал значительный экономический рост к 2020 году: «Сейчас настало время тратить деньги на людей и процессы, а затем - потратить еще». Grand View Research предсказывает, что к 2020 году мировой рынок подшипников достигнет почти 85 млрд. долл. благодаря сочетанию отраслевых и региональных факторов. Подшипники в ветровых турбинах - одна из областей роста. Рынок возобновляемых источников энергии, вырастет в течение следующих 3 лет за счет использования ветровой энергии. Министерство энергетики США планирует достичь 10% национального потребления от ветровой энергии к 2020 году, 20% к 2030 году и 35% К 2050 году. Это увеличит строительство турбин и использование подшипников высокой емкости. Однако все же именно тяжелая техника и промышленный сектор дают основной рост использования подшипников. По отчету MarketReportsStore, мировой строительный рынок будет расширяться с 8,5 триллионов долларов США до 10,3 трлн долларов к 2020 году. Развивающиеся рынки, такие как Катар и Объединенные Арабские Эмираты, могут стать лидером роста в Азиатско-Тихоокеанском регионе. В Китае уже нет такого уровня инфраструктурных потребностей, как когда-то, а небольшой экономический спад - это просто снижение роста (хотя продажи подшипников там будут рости до 2020 года). Индия, Иран, Турция и Индонезия демонстрируют более широкое использование подшипников, только в меньших масштабах. Наблюдается выраженный тренд конкретных отраслевых решений. Например, аэрокосмическая и оборонная промышленность в значительной степени зависят от измерительных подшипников. Они интегрированы с блоками датчиков для измерения углового положения вращающегося кольца относительно неподвижного кольца подшипника. Они повышают энергоэффективность и безопасность в системах с минимальными допусками. Аналитики предсказывают рост глобальных расходов на оборону в течение следующих нескольких лет, увеличивая спрос на измерительные подшипники. Ожидается рости применения измерительных подшипников и в автомобильной промышленности. Антиблокировочные системы торможения, электронный контроль устойчивости регулируются с помощью данных о скорости вращения колес и вибрации, собранных подшипниками. Мнение экспертов: Мы наблюдаем все возрастающий сдвиг от отдельных подшипников к целым системам. Другим перспективным направлением является сокращение количества компонентов системы путем оптимизации дизайна. Наконец, упрощается обслуживание систем благодаря интеллектуальным решениям. - Томас Витцлер, директор по продажам NKE Austria GmbH Для нас сегодня основными аспектами являются регулировки для удовлетворения потребностей клиентов, интеграция подшипников в функциональные блоки для повышения добавленной стоимости. Время выполнения проекта и сроки поставки сократились, а хранение подшипников перешло к оптовикам и производителям. - Шот Шредер, В.П. Промышленные продажи, Aurora Bearing Общей тенденцией является то, что подшипник - уже более чем просто подшипник. Например, в медицинской промышленности потребители придают большое значение интегрированным мехатронным решениям. Интегрируя электромеханические элементы непосредственно в подшипник, получаем преимущества как в производительности, так и в уменьшении размера и стоимости. Например, интеграция блокировки включения-выключения в узел подшипника. Этот продукт был разработан для оборудования в операционных и позиционирующих соединений хирургических роботов (см.рисунок). В автомобильной промышленности также много подобных примеров. Стандарты CAFE создают потребность в инновационных решениях, которые позволят производителям достичь целевых показателей экономии топлива. Это приводит к внедрению электромеханических систем. В то время как подшипник часто является ядром этих систем, требуется большего, чем просто использование качественного подшипника. Общей тенденцией является то, что подшипник - уже более чем просто подшипник. Например, в медицинской промышленности потребители придают большое значение интегрированным мехатронным решениям. Такие подшипники, как ZAXB от Schaeffler, работают в манипуляторах и хирургических роботах. Такие сферические роликовые подшипники, как производит ХАРП, широко распространены в строительстве и горном деле. Они используются в экскаваторах, дробильных машинах, прессах и комбайнах.

Виды смазок для шариковых подшипников

Правильная смазка имеет решающее значение для производительности подшипника. Она обеспечивает тонкую пленку между контактными областями в подшипнике, чтобы уменьшить трение, рассеять тепло и предотвратить коррозию на шарах и дорожках качения. Смазка будет влиять на максимальную скорость и температуру, крутящий момент, уровень шума и, в конечном счете, срок службы подшипника. В зависимости от сферы применения существует ряд разновидностей смазок. Минеральные или синтетические смазочные материалы используются наиболее часто и предназначены для общего и высокоскоростного использования. Для малошумных применений используются мелкофильтрованные версии. Есть версии, устойчивые к воздействию воды, для низких или высоких температур. Силиконовые смазки имеют широкие температурные диапазоны и меньше изменяют вязкость с понижением температуры. Они также обладают хорошей водостойкостью и безопасны для использования с большинством пластмасс и резин (уплотнительных колец и т.п.), но не подходят для высоких нагрузок и скоростей. Водонепроницаемы. Перфторированные смазки или смазки PFPE являются негорючими, совместимыми с кислородом и очень стойкими к многим химикатам. Они не вступают в реакцию с пластмассами или эластомерами. Многие из них имеют низкое давление испарения и подходят для использования в вакууме. Некоторые могут выдерживать температуры до 300 ° C. Используются часто для защиты поверхностей от налипания и обледенения благодаря высоким гидрофобным свойствам. Сухие смазки рекомендуются там, где стандартные смазочные материалы могут вызывать загрязнение, например, в вакуумных средах. Такие смазки как дисульфид молибдена или дисульфид вольфрама наносятся на шарики и дорожки качения подшипников, обеспечивая плавную работу и более высокую скорость движения. Эти покрытия также устойчивы к воде и разбавленным кислотам. Бывают порошкообразными, воскообразными и покрытиями со связующим, для нанесения которых добавляется растворитель. Демфирующие смазки широко используются в автомобильных деталях, чтобы предотвратить треск и скрипы. Они также придают качество переключателям и передачам. Они могут использоваться в подшипниках с медленным вращением, например, в потенциометрах. Смазочные материалы для пищевой промышленности отвечают специальным санитарным требованиям. Различают два вида смазочных материалов – для случаев, где возможен случайный контакт с пищевыми продуктами, и где контакт отсутствует. Эти смазки очень устойчивы к вымыванию процессами очистки. Вязкость смазки Масла с низкой вязкостью и смазки используются там, где требуется низкая смазывающая способность, например в чувствительных инструментах. Смазки с более высокой вязкостью могут быть рекомендованы для высоконагруженных, высокоскоростных или вертикальных применений вала. Масла с низкой вязкостью предпочтительны для высокоскоростных применений, так как они генерируют меньше тепла. Хотя смазки часто обеспечивают гораздо большую стойкость, чем масла, многие современные смазки с низким крутящим моментом могут создавать показатели крутящего момента, похожие по характеристикам на масла. Большинство масел поддерживают свою консистенцию в широком температурном диапазоне и просты в применении. Для приложений с очень низким крутящим моментом используется легкое приборное масло. Более высокая скорость работы также возможна с маслом, но, поскольку такая смазка не удерживается на месте, она должна непрерывно наноситься струей, масляной баней или масляным туманом, если вращения короткий. Пропитанный маслом фенольный фиксатор или синтетический фиксатор, изготовленный из материала с очень низким коэффициентом трения, не требует непрерывной внешней смазки. Эти типы фиксаторов часто используются в высокоскоростных зубчатых подшипниках с низким крутящим моментом. Пластичные смазки (Greases) - это масла, смешанные с загустителем, чтобы они оставались внутри подшипника. Обычно более подходят для высоких нагрузок и имеют очевидное преимущество в том, что они обеспечивают постоянную смазку в течение длительного периода времени без технического обслуживания. Количество смазки Нужно учитывать, что слишком много смазки может быть вредным для подшипника. Заполнение смазкой будет означать большее сопротивление качению (более высокий крутящий момент), но, тем не менее, все еще существует риск нагрева. Свободное пространство внутри подшипника важно для того, чтобы излучать тепло от зоны контакта между шарами и дорожкой качения. В результате излишек смазки может привести к преждевременному разрушению. Стандартная заливка составляет 25% - 35% от внутреннего пространства, но при необходимости может варьироваться. Небольшой процент может быть указан для высокоскоростного приложения с низким крутящим моментом, в то время как гораздо более высокая заливка может быть рекомендована для применения с низкой скоростью и высокой нагрузкой. Скоростной фактор смазки Скоростной фактор («DN») рассчитывается как скорость вращения (об/мин) x (внешний диаметр + внутренний диаметр) ÷ 2. Предположим, что подшипник вращается со скоростью 20000 об / мин. Внутренний диаметр подшипника 8 мм и внешний - 22 мм. Вышеприведенная формула дает DN 300 000, поэтому смазка должна иметь фактор выше этой цифры. Многие современные консистентные смазки подходят для высоких скоростей с номиналом 1 млн. DN или более.

Доклад Euler Hermes Economic Research

Глобальное машиностроение. Инфографика

По материалам анализа глобального рынка машиностроения от Euler Hermes Economic Research Доходы машиностроения по сегментам Сильные стороны - Высокие технологии и квалифицированный персонал оставляют мало место для новых рыночных игроков. Устоявшиеся компании относительно защищены от новой конкуренции. - Долгосрочный бизнес-цикл служит предохранителем от краткосрочных колебаний рынка Уязвимости - Зависимость от структурных тенденций конечных секторов (Производство, нефть и газ, строительство и сельское хоз-во) - Высокие требования для финансирования новых исследований и капитальных трат Инсайты по отраслям: Добыча и Энергетика: Капитальные расходы уменьшатся 24% в 2016 без улучшений в 2017. Строительство: Признаки улучшения в Северной и Латинской Америках. Сельское хозяйство: снижение цен (-18% в 2015) на продукцию удержит фермеров от инвестиций.

Органическое сельское хозяйство - что, зачем и для кого

Есть множество определений этому направлению в сельском хозяйстве, но можно выделить самые важные пункты, которые объяснят саму суть. Основной задачей органического хозяйства является сокращение количества синтетических удобрений и пестицидов, ветеринарных лекарственных препаратов, генетически-модифицированных семян и пород домашнего скота, консервантов, добавок и облучения. Органическое хозяйство ориентируется на создание экологически чистой и природной продукции. Также, такие хозяйства стараются осуществлять минимальную пахоту грунта и сократить использование топлива, что позволяет повысить мощность производства и качество продукции, используя только естественные факторы плодородности грунтов. Основным преимуществом для фермера, помимо сохранения природы, выступает то, что потребители готовы платить больше за продукцию, которая поможет им заботиться о своем здоровом и сбалансированном питании вместе с положительным вкладом в окружающую среду. Возрастает интерес покупателей во многих странах, особенно в США и странах ЕС, что позволяет выйти на новые зарубежные рынки. Потребители органических продуктов ожидают то, что они будут питаться экологически здоровой и безопасной пищей. Также, они желают получать наивысшие вкусовые качества при сохранении окружающей среды во время производства. Кстати, не стоит забывать, что покупатели готовы больше платить за свежесть и безопасность продуктов. В Украине существует большой потенциал для производства органической продукции. После исследования проведенного в 1990-х годах, в котором было заявлено о 80% ущерба всей пахотной земли и ее деградации, можно отметить, что переход некоторых предприятий на органическое сельское хозяйство улучает общее состояние украинских почв. При переходе на технологии органического земледелия важно то, какую технику вы будете в использовать. Особенно важны два показателя: сокращение ваших затрат и улучшение плодородия с сохранением естественной экосистемы почвы. Как пример можно привести украинскую технику LOZOVA MACHINERY, которая уже 20 лет производит легкие зубовые бороны ЛИРА, прозванные в народе "механический гербицид" за свою способность начисто удалять сорняки (до 95!) в фазе "белой нити". Так же в 2009 году специалисты LOZOVA MACHINERY разработали дисковые бороны на рессорной 3D-стойке, кардинально снижающие затраты. За счет такого конструкторского решения экономится 20-30% топлива, защищаются от повреждений диски, подшипники, стойки, сама рама агрегата. Борона не выглубляется при наезде диском на препятствие и обеспечивает равномерную глубину, а диск эффективно работает по влажной почве и самоочищается. Немаловажным преимуществом выступает и нулевое обслуживание техники - дисковые бороны не имеют ни одной точки смазывания, а "закрытые" подшипники не выделяют смазку в окружающую среду. Самый важный момент при переходе на органическое земледелие - это необходимо делать осознанно и правильно. В этом способны помочь правильная агротехника и само понимание проблемы состояния почвы в Украине. Бережное отношение, планирование и сознательность - помогут Вам достичь успеха в органическом бизнесе. Напомним, что в Украине действует закон "Про основні принципи та вимоги до органічного виробництва, обігу та маркування органічної продукції" Узнать больше Автор: Визерская Алина

Многофункциональный полуприцеп KELT XXL - факты и опции

KELT XXL - новый тракторный полуприцеп-перегружатель LOZOVA MACHINERY для перевозки сельскохозяйственных грузов. Используется для перевозок по всем дорогам с твердым покрытием: по шоссе, полям и пересеченной местности, легко справляется с грунтовым участкам. Также агрегат может перегружать зерно, разбрасывать удобрения и многое другое. KELT XXL - единственный в своем классе агрегат с полным соответствием Правил дорожного движения Украины и стран ЕС по габаритам и нагрузке на ось! Факты о KELT XXL Факт 1: Простая система разгрузки Особенность прицепа - ленточная система разгрузки. Такая система позволяет выгружать полуприцеп в низких ангарах, на неровных не подготовленных площадках и в движении. Ширина ленточного конвейера, с помощью которого производится разгрузка прицепа равна ширине пола кузова. Лента опирается на пол кузова, трение между ними снижено посредством системы воздушной смазки. Барабан конвейера вращается с помощью гидромотора. Применение конвейерной разгрузки позволяет устанавливать на полуприцеп дополнительное оборудование. Факт 2: Эффективная работа при максимальной загрузке на дорогах общего пользования. Отличительная особенность KELT XXL - трехосные шаси. Они оказывают максимальную осевую нагрузку и низкое удельное давление на грунт - 2,2 атм в шинах. Факт 3: Низкий расход топлива и высокая проходимость Система регулировки давления в шинах во время движения позволяет увеличить проходимость прицепа и уменьшить расход топлива, легко и быстро (водитель не покидает кабины) съезжать с твердого шоссе на грунтовые проселочные дороги или в поле. Факт 4: Максимальная экономичность КELT XXL состоит из несущего кузова, к которому прикреплены поворотная тележка и элементы шасси. Отдельная рама отсутствует, что позволяет сохранить высокую прочность при низком весе. Все это существенно влияет на вес агрегата (как итог - уменьшает расход топлива). Факт 5: Высокая маневренность агрегата Конструкция шасси выполнена особым образом: передняя поворотная тележка позволяет легко маневрировать на небольших рабочих площадках. Факт 6: Максимальный объем кузова Два набора дополнительных бортов высотой 40 и 80 см. могут устанавливаться опционно. Объем прицепа при этом - 36 и 43 м3 соответственно. Факт 7: Универсальное агрегатирование Специальная конструкция KELT XXL дает возможность агрегатировать его с трактором посредством петли 50 мм или 91 мм. Возможна замена петли во время работы благодаря особой конструкции дышла. Прицеп с поворотной тележкой соединены между собой стандартным седельным приспособлением. Таким образом прицеп можно транспортировать седельными тягачами, а поворотная тележка применяется для транспортировки тракторами. Факт 8: Производительный разбрасыватель органических удобрений Разбрасыватель легко монтируется на место заднего борта. Плавная подача рабочей жидкости регулируется от гидросистемы трактора, что обеспечивает производительность системы. Факт 9: Шнековый перегружатель для быстрой разгрузки полуприцепа Со шнеком прицеп с массой 21т полностью разгружается за 3 минуты. Монтируется вместо заднего борта на его узлы крепления, процесс максимально прост. Перезагрузка не требует особых условий - она может производится в движении или на неподготовленной площадке. При транспортировке шнековый перегружатель складывается поперек кузова и не выходит за пределы прицепа! Факт 10: Удобное использование агрегата Полуприцеп оборудован комфортной лестницей - первая ступень расположена всего в 40 см от пола. В транспортном положении лестница легко складывается и не мешает повороту тележки. Ступени имеют элементы противоскольжения. Хороший обзор внутри кузова доступен благодаря большому смотровому окну с прозрачным пластиком, которое расположено в передней стенке кузова. Узнать больше

HELZ - насос говорит фактами. Факты говорят о насосе

В марте 2019 года Харьковский электротехнический завод "УКРЕЛЕКТРОМАШ" выпустил обновленную линейку скважинных насосов КАПИТАН. По этому случаю мы решили познакомить вас с паспортными данными “новобранцев”, честно рассказать об их преимуществах и не только! Знакомьтесь! Скважинный насос КАПИТАН, серия БЦПП Факты технической биографии * независимая проверка производительности и мощности показала, что скважинный насос КАПИТАН отвечает за свои показатели! Если заявлена подача воды на воды на 40 м - можно брать «БЦПП 0,5-40» смело и без запаса! Этим он отличается от большинства отечественных и китайских производителей, где показатели завышены на 20-25%. Приговор: присвоить скважинному насосу КАПИТАН звание ЧЕСТНОГО! Интервью с честным насосом Чем вы отличаетесь от авторитетного предшественника? Корпусом. Представляю собой цельную конструкцию из нержавеющей стали. Это значит, что вероятность протечки исключена. Элементы питания встроены и надежно защищены. Также в корпусе находится конденсаторная коробка. Как защищаете двигатель от воды? Двойным каскадом уплотнений, он расположен по корпусу и валу. Какое напряжение комфортно для вашей работы? Для уверенного запуска подходит напряжение 90-130 В. Бесперебойно работаю при перепадах от 160 до 250 В. Есть страхи, фобии? Нет. Устойчив к коррозии. Для полной износостойкости содержание твердых механических примесей при перекачивании воды не должно превышать 100 г/м3. Представим, что-то пошло не так и все-таки необходим ремонт, ваши пожелания? Ремонтопригодность высокая. Однако, лучше отвезти меня в сервисный центр, профессионалам. Буду честным, цельная конструкция усложняет процесс ремонта своими руками. Однако значительно сокращает вероятность поломки или протекания. Есть ли гарантия от производителя? Конечно, производитель уверен в своей работе. Гарантия 24 месяца. Дружелюбны к окружающей среде? В чем это проявляется? Не понял вопроса, озвучу факты. Первое - экономлю электроэнергию. Достигаем этого благодаря сниженным механическим и электрическим потерям, за счет легкого веса. Второе - экологичная упаковка из картона. Легко утилизируется, ее не нужно хранить. Гарантийные вопросы можно решить без коробки - на корпусе каждой модели выбит серийный (паспортный) номер. Внимание к каждой единице - это эффективно и приятно. Да, более того, КАЖДЫЙ насос проходит проверку. Не выборочно, партией, серией. После успешного тестирования разработчики наносят на корпус значения ключевых показателей. Защищают уникальной голограммой, чтоб уберечь от подделок. Есть ли сертификаты и лицензии, которые подтверждают качество? Да. Система управления качеством продукции сертифицирована стандартами серии ISO 9000. Также имеем Гигиенический сертификат. Как происходит установка? Легко и удобно, а выходной патрубок диаметром 1' помогает снизить затраты на монтаж. Можете начать работу сразу после окончания бурения скважины? Нет, после бурения скважина загрязнена. Сначала работники, которые занимаются бурением, 10-12 часов промывают скважину «вибрационным» насосом. Если пренебречь промыванием - насос может поломаться. Если разделить вас на части, какие они? Кто их поставляет? 98% запчастей производит Харьковский электротехнический завод, он же гарантирует качество. Кого привлекали со стороны? «Thermik», например. Это ведущий немецкий производитель, который обеспечил комплексную защиту от перегрузок. Из чего выполнены лопасти насосной части? Из ацетатной смолы и норила. Материал прочный и износостойкий. Есть предпочтение в маслах? Да! Для заливки используют масло WEIBOL WX15 фирмы "Addinol", Германия. Что входит в комплектацию? Ваша команда) Конденсаторная коробка, трехжильный электрический кабель и шнур подвеса. Сколько метров кабеля в комплекте поставки? Кабель и высоконадежный трос подвеса идет на всю номинальную высоту подачи. Есть ли в насосе обратный клапан или его нужно докупать отдельно? Клапан есть. И это наше конкурентное преимущество. Встроенный обратный клапан минимизирует время наполнения трубопровода и исключает гидроудар. Как формируется цена и что на нее влияет? Цена зависит от показателей напора и производительности, также от комплектации и наружного сечения. Спасибо вам за честную информацию! Спасибо разработчикам! С такими показателями легко быть честным. Оригинальная запатентованная конструкция, новейшие технические разработки и доказанная временем надежность - дело рук и ума слаженной команды! Узнать больше

Опрыскиватель LOZOVA MACHINERY-LANDQUIP - забота в каждой капле

Важное условие щедрого урожая - защита посевов от вредителей, болезней и своевременное внесение удобрений. На защитные средства приходится большой процент финансовых затрат, поэтому аграрии внимательно подходят к выбору техники, которая распыляет химикаты и удобрения на растения. Производитель прицепной техники LOZOVA MACHINERY и опытный английский разработчик сельскохозяйственных опрыскивателей Landquip учли требования фермеров и создали опрыскиватель, который внимателен к использованию каждой капли! Агрегат отличается точной системой внесения удобрений, которая уменьшает количество сорняков и повышает урожайность культур. Презентовал новинку владелец LandQuip Ричард Эбботт на Дне поля LOZOVA MACHINERY 2019. О Landquip Landquip Crop Sprayers (Фрессингфилде, Саффолк, Великобритания) - ведущий английский производитель сельскохозяйственных опрыскивателей. Компания основана в 1984 году Ричардом Эбботтом. Производственный ассортимент Landquip достаточно широк: разбрызгиватели удобрений, ATV, самоходные и прицепные опрыскиватели. Продукт деятельности Landquip - высококачественные, высокоточные машины собственного дизайна. Аграрий может выбрать стандартную комплектацию машины, либо озвучить особые требования и получить агрегат, который к ним полностью адаптирован. Преимущества совместной разработки LOZOVA MACHINERY-LANDQUIP: Алюминиевая штанга Выбрав такой материал, производители облегчили вес агрегата на ⅔, по сравнению со стальным аналогом. Длина штанги - 24 метра, она установлена на системе высокого подъема в форме параллелограмма. Материал устойчив к коррозии, кислоте, а также к химическим и жидким удобрениям. Инновационная конструкция бака Объем бака - 3000 литров. Сверхгладкий материал способствует простой “гигиене” машины - бак очень легко моется. У него нет острых углов, гидроудара, резкой остановки или поворота, поэтому вода быстро сливается. Бак оборудован эффективными сливными поддонами, производительным насосом, системой тщательной фильтрации и перемешивания больших объемов жидких удобрений. Многофункциональные форсунки Корпус сопел поворачивается на 360 градусов, может быть укомплектован 5 керамическими наконечниками высокого давления. Простота обслуживания Конструкция машины состоит из минимального количества шлангов и трубопроводов, поэтому промывка проста и эффективна. Высокая маневренность Продуманная форма бака, конструкция шасси и облегченная штанга позволяют лучше распределять вес при опрыскивании от полного до пустого бака. Легкая транспортировка Низкий центр тяжести машины обеспечивает устойчивость при транспортировке со сложенными штангами. SPRAYMARC компактен, его транспортная ширина - 2,5 метра. Ширина колеи от 1500 до 2200 мм. Система автоматического управления с GPS-навигатором Компьютер BRAVO-400 от итальянского производителя ARAG оснащен экраном с диагональю 5,7 дюймов (TFT-матрица) и высоким разрешением. Навигатор показывает дистанцию, вектор, количество рядов. С помощью этой информации фермер с легкостью вернется к местам прерывания. Компьютер позволяет экономно использовать препарат, равномерно распределяя рабочий раствор по всей площади обработки. Система автоматического управления увеличивает производительность и срок эксплуатации опрыскивателя.пневматического или механического бункера для внесения удобрений. САНТИМ может комплектоваться системой внесения жидких удобрений и средств защиты с максимально четким направлением и дозировкой. Дополнительно процесс контролируется через мобильные устройства (доступно на Android и iOS); Узнать больше

ФЛОРИН - многофункциональная культивация в одном агрегате

Полевой культиватор ФЛОРИН - многофункциональное орудие для сплошной предпосевной и паровой обработки почвы, а также для основной обработки стерни. Используется после весенней или осенней пахоты для окончательной подготовки под технические, зерновые и кормовые структуры. Классическое назначение полевого культиватора заключается в рыхлении почвы, подготовке семенного ложа и уничтожении сорняков. С помощью предпосевного культиватора ФЛОРИН аграрий решит такие задачи: · выполнит предпосевную подготовку как по вспаханному фону, так и по стерне; · уничтожит сорняки; · произведет лущение легкой стерни; · оформит заделку удобрений. Преимущества полевого культиватора ФЛОРИН: Уникальная рама Наиболее длинная в своем классе! С такой конструкцией агрегат работает без забивания, равномерно перемешивая почву, пожнивные остатки и химикаты. Расстояние между рядами стоек - 850 мм. Расстояние между первым и последним рядом – 4050 мм. Регулируемая глубина обработки Для создания ровного посевного слоя необходима равномерное углубление культиватора. Опорные колеса позволяют поддерживать заданную глубину обработки. Возможность укомплектовать агрегат под свои потребности Культиватор оснащен тремя вариантами стоек. Пружинная - сечение 30 на 30, подпружинная переменного сечения (уменьшает сопротивление и снижает энергопотребление), рессорная. Индивидуальный подход к культивации достигается таким образом: Выбор вариантов стоек Аграрий может укомплектовать культиватор в соответствии со своими потребностями. Выбор зависит от предполагаемых работ, погодных условий и полевых задач. Стойки позволяют идеально подготовить посевной слой для хорошей урожайности в сезон. Прикатывающий каток В любой комбинации доступна опциональная установка прикатывающего катка и двухрядной зубовой пружинной бороны. Передний рубящий каток В дополнение к передним режущим дискам существует возможность установки рубящего катка. Передние режущие диски Возможность установки передних режущих дисков для устойчивой работы по стерне без риска забивания и обработки большего количества пожнивных остатков без образования скоплений. Зубовая пружинная борона Ровное и однородное поле без комков и сорняков достигается благодаря тому, что зубцы расположены в 2 ряда. Также такое расположение способствует равномерному распределению почвы и пожнивных остатков. Основные технические характеристики культиватора Конструктивная ширина захвата, м 8 Необходимая мощность трактора, л.с. от 200 Агрегатирования с трактором полуприцепные Масса (в зависимости от комплектации), кг 5681 ... 8320 Количество стоек, шт 45 Количество рабочих лап, шт 45 Глубина обработки, см 3 ... 15 Рабочая скорость, км / ч 10 ... 15 Производительность, га / ч до 9 Расход топлива, л / га до 8 Габаритные размеры в транспортном положении (Длина × ширина × высота), мм 10387 × 3949 × 4293

Пропашной культиватор САНТИМ - правильное орудие для междурядной обработки

Основная задача культиватора пропашных культур - обработка междурядий и уничтожение сорняков у широкого диапазона культур: подсолнечника, кукурузы, картофеля, свеклы, бобов в период всходов и зрелой фазы развития. Еще буквально несколько лет назад многие хозяйства широко использовали пестициды для этих целей, но в 2019 агрокультура держит вектор на органическое земледелие, поэтому большую популярность обретают механические способы уничтожения сорняков. LOZOVA MACHINERY поддерживает фермеров в их заботливом отношении к земле и презентует пропашной культиватор САНТИМ. Применение такой техники способствует росту растений, уничтожению сорняков и аэрации почвы. Причем одновременно с культивацией, аграрий может вносить минеральные удобрения. Такая опция гарантирует оптимальную воздухопроницаемость к корневой системе и уменьшает дозировку защитных препаратов. Обработка междурядий снижает количество вредных насекомых, уничтожает сорняки и улучшает режим почвы. Технические характеристики пропашного культиватора САНТИМ: Агрегат имеет износоустойчивые рабочие органы в виде стрельчатых лап в трех вариантах: 150, 200 и 300 мм. Глубина обработки от 3 до 10 см, а необходимая мощность трактора – от 80 л. с. Ширина сменных междурядий - от 30 до 75 см. С помощью опционно установленных секций с пальчиковой мотыгой возможно дополнительное разрыхление в середине рядка или ленты посева. Постоянная глубина обработки и точное повторение рельефа почвы достигается с помощью регулирующего шпинделя опорного колеса на параллелограмме. Культиватор прекрасно работает при сильно увлажненной почве без налипания земли. Опционные возможности: · Установка пневматического или механического бункера для внесения удобрений. САНТИМ может комплектоваться системой внесения жидких удобрений и средств защиты с максимально четким направлением и дозировкой. Дополнительно процесс контролируется через мобильные устройства (доступно на Android и iOS); · Рыхление внутри ряда культурных растений с помощью гребневой бороны. САНТИМ опционно комплектуется элементами для рыхления с одновременным внекорневым питанием культур. Это открывает доступ воздуху к корневой системе растения - таким образом сорняки в междурядье механически уничтожаются и осуществляется целенаправленное опрыскивание определенного рядка. Результат - мгновенное действие препарата и сохранение средств. · Защитные щитки на подшипниковой опоре. Это обеспечивают надежную защиту культурных растений от подрезания. Основные преимущества: · Параллелограммное ведение глубины обработки на каждом рядке. Установка фиксированной глубины обработки с помощью регулирующего шпинделя. · Плавная регулировка ширины междурядья и высокий проход рамы (до 800 мм). · Гидравлическое складывание из кабины трактора; · Инструменты не подвержены засорению, “виброзубцы” адаптированы к особо сложным условиям. Эффективная работа возможна даже при обильных зарослях сорняка. · Земля не прилипает к рабочим органам - этому способствует широкое опорное колесо со специальной шиной. Использование пропашного культиватора САНТИМ поможет аграриям выйти на совершенно новый уровень культивации почвы и подготовки ее под посев. LOZOVA MACHINERY - ДЕНЬГИ ПАШУТ! Узнать больше

Что такое подшипниковый узел, как и где его применять

Что такое подшипниковый узел, как и где его применять

Подшипниковый узел — элемент конструкции, который состоит из корпуса и размещенного в нем подшипника. Корпус изготавливается из чугуна, листовой штампованной стали или других специальных материалов. Также подшипниковый узел включает вал, детали крепления, крепеж, уплотнительную систему для безопасной эксплуатации и устройство подвода смазки для эффективной работы. Качество подшипника влияет на долговечность и коэффициент полезного действия всей машины. Первые подшипниковые узлы родом из Японии. В скором времени серийное производство расширилось на страны Европы и Америки, активными в изготовлении устройств стали Германия, Швеция, Турция, Израиль и Китай. Основное предназначение подшипника - уменьшить сопротивление и обеспечить хорошее скольжение. Подшипниковый узел обеспечивает опору и фиксацию вала относительно других направлений - чаще всего, относительно корпуса. Также он предоставляет возможность вращения, качение, или перемещения линейно другим механизмам. Для опоры вала нужны 2 подшипниковых узла, количество подшипников может варьироваться от 1 до 3 - это зависит от направления нагрузки и жесткости. Применение подшипникового узла Подшипниковые узлы - распространенные, но закрытые механизмы, “серые кардиналы” современной промышленности. Встречаются повсеместно, но большинство людей в быту видит их редко. Сегодня сложно представить кухню без блендера, детские забавы - без карусели, передвижения - без автотранспорта. А ведь все они крутятся за счет этого устройства. Подшипники качения состоят из внутренних и внешних колец. Тела качения - шарики или ролики, которые удерживаются с помощью сепаратора. В зависимости от применяемого тела качения подшипники разделяются на шариковые, роликовые и комбинированные. Каждое производство, транспортировка, переработка подразумевает за собой невидимую постороннему глазу работу - работу подшипника. Подшипниковые узлы применяются практически во всех конструкциях с подвижными частями. В машиностроении наиболее часто применяются подшипники качения и подшипники скольжения. Наибольшее применение подшипниковые узлы обрели в таких сферах: • легкая промышленность; • конвейерное оборудование; • машиностроение; • вентиляторы промышленного назначения; • сельхозоборудование; • железнодорожное оборудование; • буксовые узлы; • горнодобывающая техника, другие ниши. Монтаж подшипниковых узлов Для корректной работы всего механизма и длительного срока его службы важна грамотная установка подшипника. Для этого рекомендуется следовать следующим требованиям: 1. Закрепите корпус подшипника от основания до фиксации внутреннего кольца в его окончательном положении. Так вы избежите чрезмерного напряжения на ось и преждевременного отказа. 2. Учитывайте осевые расширения вала. При значительном удалении подшипников друг от друга или при установке подшипника на длинных валах не следует затягивать фиксирующий винт. 3. Проследите за наличием фасок. Для более простой установки концы валов должны иметь монтажные фаски. 4. Выберите способ фиксации подшипника на валу: болт внутреннего кольца, стяжные муфты, хомут или бугель эксцентрика. 5. Определите нагрузку. Корпус подшипников из чугуна не выдерживает комбинированных нагрузок. Для переменных осевых нагрузок лучше подойдет корпус из литья со сфероидальным графитом или из литой стали. 6. Следите, чтоб корпус подшипника находился под давлением, а не растяжением. 7. Убедитесь, что винт для фиксации подшипника не выступает во внутреннее отверстие внутреннего кольца и достаточно опущен. Процедура необходима для сохранности вала и простого монтажа. 8. Исключайте прямые удары молотка по подшипникам и корпусу. Преимущества подшипниковых узлов неоспоримы: надежная работа механизмов, простая адаптация и установка, защищенная конструкция, не требовательны к посадочной поверхности вала, возможность эксплуатации в особо сложных условиях. Для получения дополнительной информации и помощи в подборе правильного элемента обращайтесь к специалистам.

Как технику назовешь, так она и пахать будет

Мы активно говорим о технических характеристиках ЛОЗОВСКИХ МАШИН и о другой конкретике, которая может быть полезна вашему хозяйству. Пришло время открыть завесу и рассказать о концепции названия сельхозагрегатов. История бороны и монеты - параллель развития с разницей в 8 веков Начнем с любимицы аграриев - дисковой бороны ДУКАТ. Первые образцы увидели свет 10 лет назад. Кто бы мог подумать, что свой первый юбилей борона встретит в статусе лидера продаж 2018-2019. Ведь было немало сложностей: конструкторы прорабатывали варианты двухрядных и четырехрядных машин, на базе гибких и жестких стоек, исключали забивания рабочих органов, повышали производительность агрегата. Чертеж за чертежом, испытание за испытанием – и мечта об универсальной и мощной машине стала реальностью! История монет дукат уходит корнями в средневековье. Первые золотые дукаты появились в Венеции в 1285 году. Лидеры международной торговли нуждались в хорошей, стабильной форме денег. Для этих целей прекрасно подошел золотой дукат - маленькая, легкая, дорогая монета с постоянным весом в 3,5 г и стабильной 0,986 пробой. Первый дукат (дукал) был выпущен в Сицилии в 1140 году. На монете был изображен Христос, а легенда гласила: «Sit tibi Christe datus, quem tu regis iste ducatus» («Это герцогство, коим ты правишь, тебе, Христос, посвящается»). От последнего слова легенды произошло обиходное название монеты — дукат. Венецианский дукат - очень стабильная валюта, торговая республика щепетильно оберегала его чистоту. В 1543 году в Венеции возобновилась чеканка серебряных дукатов, и за золотыми постепенно закрепилось название «цехины». Материал, из которого изготавливались монеты, поступал преимущественно из рудников на Балканах. Мастера тщательно очищали золото от примесей и чеканили из него деньги. Издержки производства были высоки, но их перекрывали выгоды от того, что Венеция контролировала эмиссию самой стабильной валюты в мире. Благодаря своему достоинству и обширной морской торговле венецианских купцов монета быстро распространилась по всей Европе: Венгрии, Италии, Германии, Скандинавским государствам, Нидерландам, Швейцарии, Византийской и Османской империи и др. Благодаря продуманным инженерным решениям короткая дисковая борона ДУКАТ завоевала доверие фермеров всего континента - сегодня тысячи агрегатов работают на полях Украины, Европы, Северной Америки и стран СНГ. Параллель очевидна. ДУКАТ - надежная инвестиция Сегодня золотой дукат - классический инвестиционный инструмент, одна из лучших слитковых монет во всем мире. 98,6% золота в составе изделия придает ему высокую нумизматическую значимость, а небольшой процент меди обеспечивает твердость. Выпускаются Монетным двором Австрии и являются памятным сувениром этой страны. LOZOVA MACHINERY выпустили беспроигрышный инструмент инвестиции в почвообработку - короткую дисковую борону-лущильник. Агрегат полностью оправдал свое название - он прекрасно справляется со стерневой обработкой. Конструкция рабочих органов гарантируют качественную предпосевную обработку и повышает экономическую эффективность применения. ДЕНЬГИ ПАШУТ! Заказать демонстрацию агрегата Свяжитесь с нами Купить сельхозтехнику: +38 (057) 738-10-14 agro@upec-trading.com ПРИСОЕДИНЯЙТЕСЬ!

Универсальная десятка от ЛОЗОВСКИХ МАШИН